1. はじめに:

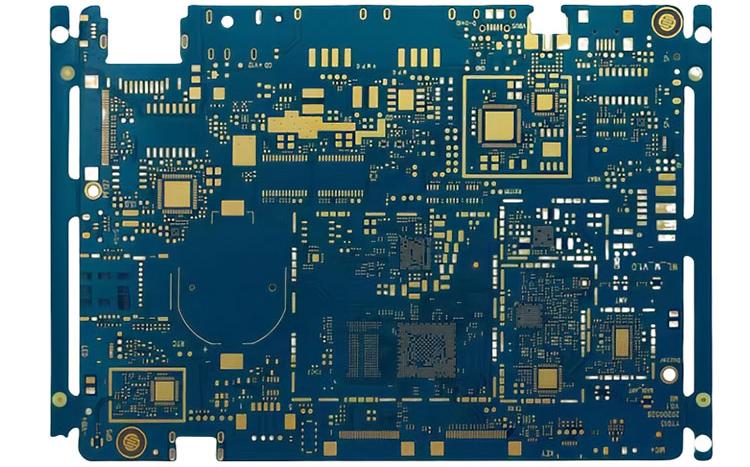

電子製品の薄型化、小型化が年々進むにつれ、これらの機器に搭載されるプリント基板の厚みや体積も小さくなり、HDI技術が徐々に成熟し、超薄型・高密度化が進んでいます。HDIボード。このような基板はサイズが小さく、穴密度が高く、回路の密度が高くなります。キャリア基板と同様に高難度の加工技術を用いたPCB基板として、超薄型・小型・高密度・高精度という特徴を持ち、PCBの設計・生産の限界に近づいています。

2. 超薄型高密度ブラインドおよび埋め込み穴製品の概要:

これ超薄型高密度HDI多層基板一般的なFR4樹脂システム基板とプリプレグ、電解銅箔積層で構成されています。超薄型コア基板の積層では、機械的な埋め込み穴、レーザー穴あけ、およびコア基板の伸縮を制御するスーパープロセス能力の生産はすべて困難です。生産や加工では、基板の変形、厚さの制御不能、大きな層間偏差、その他一連の問題が発生しやすくなります。

3. 製品情報とスタッキングデザイン:

4 層 1 次 HDI (1+2+1)

完成板厚 0.25mm+/-0.025mm

最小メカニカル穴0.1mm、282038穴

最小レーザー穴0.1mm、1345698穴(両面)

シングルサイズ 5*5mm、パネル数 546 個/セット

4. 主要な管理ポイント:

4.1.内層穴あけ加工

穴数 282038、コア基板の厚さ 0.065mm (銅を除く) 切断後、銅を 7 ~ 9um に減らす必要があり、内層穴あけ最小ドリル 0.1mm、カスタマイズされたドリルビット、穴あけ時のフェノールパッド、フラッシングや基板の変形を避ける必要があります。 。

4.2.ラミネート:

ラミネート厚0.22mm、106P単シート、レイアウト方式4pn/層、糊切れと伸縮を抑制。

4.3.レーザー穴あけ加工:

レーザー穴の密度は非常に高く、T 側に 428,241 個の穴、B 側に 917,457 個の穴があり、穴の直径は 0.1 mm、単一の 106 PP 外層、および銅の厚さ 0.065 の内部コアボードです。 mmと18um。レーザーの破壊とレーザーの穴の形状を制御するには、レーザーのエネルギーを調整する必要があります。

4.4.プラグホールと表面銅の電気メッキ:

基板の厚さの要件は 0.25 mm であるため、外側の銅の厚さは 18 um を超えず、レーザーの穴はブロッキング ポイントで埋める必要があります。

4.5.戦士の表情:

パッドは小さく、ソルダーマスクはLDIで作成する必要があり、表面処理にはニッケル-パラジウム-金プロセスが使用されます。

深センホンシンダエレクトロニックテクノロジー株式会社 技術研究所

2021年6月18日